上世纪70年代,生物药研发拉开序幕,抗体、新型疫苗、细胞与基因疗法等生物制品开发如火如荼,产业迈入高速发展期。

生物药研发开启“产品即工艺”时代

与化药相比,生物药分子量大、结构复杂,往往一个微小的工艺变化就会影响药物的性质。而在大规模的商业化生产中,更需要考虑成本、效率等因素。因此,可靠、一致、稳定的工艺对生物药的开发起决定性作用,甚至可以说“产品即工艺”。

国内生物工艺产业虽起步较晚,但近几年生物制药的发展,带动了不少生物工艺提供商的成长。国产与进口产品的差距正逐渐缩小,应用场景也逐渐覆盖高端市场。

生物工艺是生物制药产业的地基

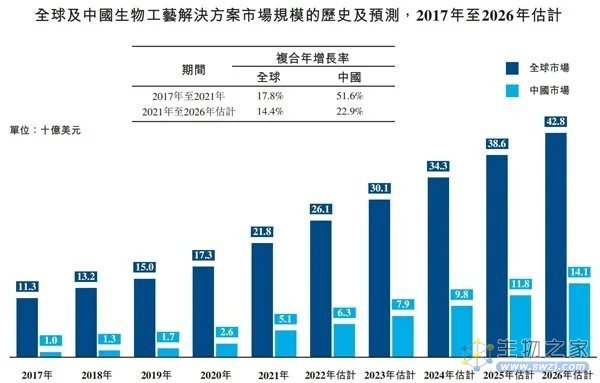

据统计,2017年至2021年全球生物工艺解决方案市场复合年增长率达17.8%,而中国市场达到了51.6%,涨势迅猛。

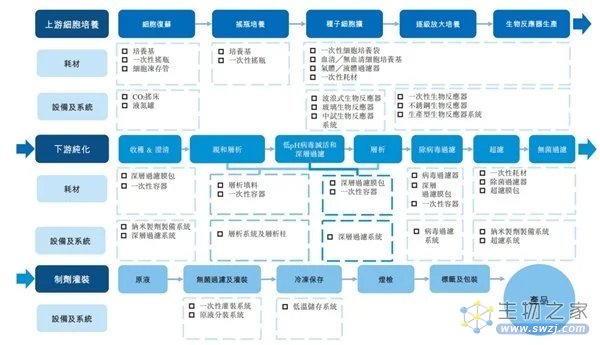

生物工艺贯穿药物研发及商业化的全过程,涵盖各种设备、耗材及服务,是生物制药行业发展的核心基础。然而,从研发到生产的环节长且繁杂,因而生物工艺流程又被划分为上游和下游。

上游专注于细胞扩增和培养以生产优质产品,涉及细胞培养基、生物反应器等;下游则专注于分离纯化,涉及分离纯化系统、层析填料、一次性耗材、过滤系统等。

在生物工艺相对发达的欧美地区,赛多利斯、丹纳赫等行业巨头已形成了覆盖上下游的完整体系,并在不断拓展产品组合,为行业提供综合的服务方案。反观国内,专注于单一产品领域的企业是绝大多数,但其中一家生物工艺提供商多宁生物,也已搭建起初具规模的一站式体系。

那么,这家一站式服务商究竟成色几何,本文将从生物工艺流程的主要步骤入手,探探其核心产品的深浅。

·生物药的源头:细胞培养基

培养基是生物制药的核心原料,其性能直接影响产物表达量的高低,进而影响生物药的质量和成本。

培养基市场长期被国际巨头主导,而近年来,中国细胞培养基的进口依赖度正逐渐下降。在国内,细胞培养基领域最早有多宁生物、奥浦迈、健顺生物等企业入局。其中,多宁生物可以说是国产细胞培养基的开拓者,它在2007年便建立了细胞培养基开发平台,是中国首家从事无血清培养基开发及商业化的生物工艺提供商。

(1) 具备先发优势

早在2011年,多宁生物便成功用培养基帮助用户产品实现了商业化,这个产品也是首个应用国产细胞培养基实现商业化的抗体。

目前,多宁生物的培养基已应用于全球60多个临床阶段的项目,以及约10个BLA阶段和商业化阶段的项目。而且在中国企业中,其细胞培养基进入BLA和商业化阶段的抗体及CGT项目数量最多。

(2) 高产品壁垒

培养基之所以在很长一段时间内被进口产品垄断,主要是因为高壁垒。

从监管层面来说,无血清培养基受药政部门严格监督,更换时需要变更登记,这就导致产品替换成本高、难度大,用户一旦决定了提供商,就不会轻易改变。

而从技术层面来看,培养基产品的主要区别体现在配方上。无血清培养基配方一般包含70-100种化学成分,需通过分析和试验确定适合细胞生长的组份,并通过工艺优化实现批次生产,技术难度大。除配方外,培养基开发还需要进行原材料控制、特性研究、建立研究体系,以及要考虑终产品性能验证等。因此,有好配方不一定就能做出好产品。

在培养基领域十几年的深耕,多宁生物对产品有着高标准:不仅需要有出色的配方,还要进行原料的选择与优化、保证投料称配期间的准确性、制成及放大过程物料均一性的保持与控制,以及成品效点维持及合理的存储方案。

(3) 技术专精的研发团队

研发团队的配置也是决定细胞培养基质量的核心要素。多宁生物关键的研发人员,在生命科学领域均有10年以上的行业经验,背景及技术过硬,在培养基和工艺领域真正做到了knowhow。

基于自主建立的培养基开发平台,多宁生物已相继推出多个系列的新品,包括用于重组蛋白和单抗的CHO细胞系列培养基;用于瞬转蛋白和基因治疗的HEK293细胞和昆虫细胞系列培养基。同时针对人用/兽用疫苗、IVD和细胞治疗,推出了疫苗细胞、杂交瘤细胞、淋巴细胞等培养基。

·大规模培养的核心:生物反应器

生物反应器是细胞培养环节的专用设备,也是支撑生物药大规模生产的核心技术,

属于快速增长的新兴市场。但因其制造工艺及自控逻辑难度大,一直是本土企业的“卡脖子”产品。

多宁生物是中国首家成功自主研发及制造大规模工业化细胞培养所需的生物反应器的企业,也是全球少数能制造不锈钢生物反应器及一次性生物反应器的提供商之一。

(1) 缜密的控制逻辑与创新的膜材

过程自动化操控等“软件实力”是生物反应器的核心工艺,例如温度、pH值、补料量等参数的控制。而反应袋作为需要更换的耗材,其中的膜材料既是核心也是难点。

面对新的业务领域,多宁生物先后收购了聚焦生物反应器的齐志生物和专注于一次性产品的亮黑科技。通过融合三者的细胞培养工艺、缜密控制逻辑和自主创新膜材,多宁生物推出了Duocubator系列一次性生物反应器,在为行业提供创新解决方案的同时,打破国内市场主要为外国企业垄断的局面。

(2) 丰富的工艺积累

虽然多宁生物起步于培养基领域,但收购齐志生物、亮黑科技之后,它快速将业务拓展至生物反应器及一次性产品领域。受益于这种“补强型”的并购,多宁生物可提供具有更高兼容性的细胞培养基及生物反应器组成的综合解决方案。

在细胞培养领域的多年浸润,多宁生物积累了丰富的工艺技术与经验,这才能快速整合资源,并迅速在新领域站稳脚跟。

·分离纯化的核心手段:层析填料

高纯度、高活性的生物制品制造基本都依赖于层析分离技术,其核心产品包括层析柱及层析填料。层析填料的分离性能及质量直接影响分离纯化的结果,但填料的生产复杂、工艺要求严格。

多宁生物是中国首家使用超大孔层析填料专有技术获得大规模分离纯化疫苗和病毒能力的企业,实力不容小觑。

(1) 更具高耐受的硬胶填料

近年来,国产填料在很多领域都实现了后发先至。在纯化领域,软胶填料历史悠久、应用广泛,硬胶填料开发较晚,但优势突出,应用增长最快。

博进生物为多宁生物旗下分离纯化产品提供商,其第三代硬胶填料具有刚性骨架,可耐受20bar的操作压力,为高通量、快速纯化夯实基础。该产品还能结合更高的层析柱,实现更高的分离度。另外,第三代硬胶填料能够耐受更高的流速(1500cm/h)和更高黏度的粗提原料,帮助用户降本增效。

(2) 适用不同场景的多种孔径设计

填料配基与目标物的作用基本发生在填料颗粒的内部,因此精确的微观孔径设计对分离纯化起关键作用。

对此,多宁生物根据分子量大小设计了三个不同系列孔径的硬胶填料:分子量<200kda优先hp系列(孔径30nm),适用于多肽、重组蛋白;分子量在100-300kda选择cp系列(孔径100nm),适用于重组蛋白、抗体、adc药物;分子量>150Kda推荐GP系列(孔径500/1000nm),适用于IgM、疫苗抗原、VLP、DNA 质粒、病毒载体。

(3) 灵活定制的服务

相对进口的标准化产品,国内公司更倾向根据用户的药物分子、料液组成、纯化阶段等定制合适的产品,最大程度地满足国内多元化的应用需求。

基于对工艺的深刻理解,多宁生物可根据具体工艺优化结论,精确定制粒径、孔径、配基密度等参数,能在两周内完成定制产品的参数调整,四周内完成定制产品的生产工艺验证,提供高品质的层析填料和纯化工艺技术服务。

· 供应链关键一环:一次性耗材

在生物制药过程中,一次性产品用于生物工艺的所有步骤,包括细胞液、缓冲液及中间组分的配备、储存等,已广泛用于生物药的日常生产中。

一次性耗材系统在国内也属于“卡脖子”领域。同时,制药业对一次性管材的需求量大,导致供应短缺。而多宁生物则是中国少数具备一次性产品商业化自主开发知识产权及制造能力的提供商之一。

(1) 自主研发的管路与膜材

自一次性使用技术进入国内市场以来,一次性生物工艺袋的原材料薄膜就主要依赖进口,价格高昂,易受技术封锁。

多宁生物旗下亮黑科技深耕一次性产品市场,其自主研发的DuoFilm 001膜材料是一种7层高分子生物膜,呈现高强度、良好柔韧度、易焊接等特征,为液体储存、液体转移、无菌过滤等工序提供了一种安全、经济的选择。

(2) 完善的验证和质量体系

一次性产品中,涉及膜技术的产品尤为关键,其溶出析出的控制决定着细胞培养的成败。

在输出工艺理念与技术的同时,多宁生物也对产品做了全面的质量控制,以确保每项工艺步骤的安全可靠。另外,公司按照国际法规及指导原则管理产品质量,从物料接收到制造过程的各个环节进行验证,确保工艺和药品的安全性。

按2021年的一次性产品收入计,多宁生物在中国一次性产品市场的份额为5.0%,在国内生物工艺提供商中排名第二。

结语

作为一站式生物工艺解决方案提供商,多宁生物还拥有过滤器、纳米药物制备系统、实验室系统与仪器等其他产品,涵盖生物工艺的所有主要步骤。此外,它采用design-in模式为行业提供服务——通过参与早期的药物研发无缝延伸至后期的商业化生产,这也是一站式布局取得成功的关键所在。

相信在国产化替代的大趋势下,多宁生物能基于一站式的企业定位及过硬的产品实力,在生命科学领域占有重要一席。